今天在面試中遇到的這個產品模具設計問題,是一個典型的機械設計與制造領域的實戰考驗。面對一個具體產品,系統性地規劃其生產工序與模具方案,需要綜合運用材料、結構、工藝等多方面知識。以下我將從產品分析、模具設計思路、生產工序及技術轉讓要點四個方面展開說明。

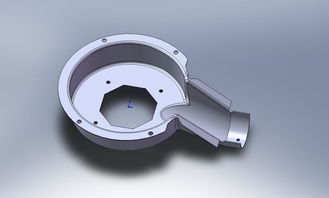

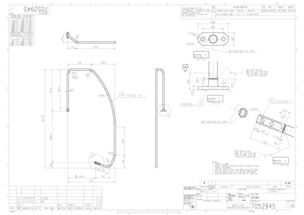

進行產品分析是設計基礎。需要明確產品材質(如ABS、PP、PC等塑料或金屬)、尺寸精度、表面要求(光面、紋路、logo)、結構特征(有無側孔、倒扣、加強筋等)。例如,若為塑料件,需考慮收縮率、脫模斜度、分型面選擇;若為金屬沖壓件,則需分析折彎、拉伸等工序可行性。圖中產品具體特征雖未詳述,但設計原則相通:模具必須確保產品能順利脫模、尺寸穩定、外觀達標。

模具設計核心思路包括:

- 分型面設計:選擇不影響外觀且利于加工的位置,通常設在產品最大輪廓處。

- 澆注系統:根據產品形狀和產量,選擇側澆口、點澆口或直接澆口,確保塑料充填均勻、無熔接痕。

- 頂出機構:設計頂桿、推板等,保證產品脫模不變形。對于復雜結構(如倒扣),需采用斜頂、滑塊等側向抽芯機構。

- 冷卻系統:布置水路以縮短成型周期,防止產品收縮不均。

- 排氣設計:在分型面或頂桿處設排氣槽,避免困氣導致缺料或燒焦。

生產工序通常按以下流程:

- 模具加工:根據3D圖紙進行CNC加工、電火花、線切割、拋光等,最后組裝試模。

- 注塑/沖壓生產:上模→合模→注射/沖壓→保壓→冷卻→開模→頂出→取件。

- 后處理:修剪澆口、去毛刺、表面處理(噴涂、電鍍等)、質量檢測。

技術轉讓時需注意:

- 提供完整技術文檔:包括產品2D/3D圖、模具設計圖、工藝參數(溫度、壓力、時間)、材料清單、檢驗標準。

- 培訓支持:指導對方掌握模具調試、故障排查及日常維護。

- 產權明確:簽訂協議界定模具所有權、修改權限及保密條款。

模具設計是理論與經驗的結合。面試中此類問題考察的是系統思維與實操能力——從產品功能反推設計要點,再落實到工序與模具細節。在實際工作中,還需與客戶反復溝通,平衡成本、效率與質量,才能交出可靠方案。